Walzen

Das Walzen ist ein zentraler Prozess in der Metallverarbeitung. Darunter werden spanlose Fertigungsverfahren verstanden, bei denen durch stetiges oder schrittweises Druckumformen durch das Hindurchführen des Walzgutes zwischen rotierenden Werkzeugen (Walzen) eine Umformung, genauer Querschnittsänderung erzielt wird. Da immer nur ein geringer Bereich des Walzgutes Kontakt mit den Werkzeugen hat und umgeformt wird, handelt es sich hierbei um einen inkrementellen Prozess.

Nicolas Heck

Alles über das Walzen: Grundlagen, Verfahren und Anwendungen

Das Walzen gehört nach DIN 8583-2 zu den Grundverfahren der Umformtechnik und ist ein spanloses Fertigungsverfahren, das hauptsächlich für metallische Werkstoffe verwendet wird. Die Umformung erfolgt überwiegend durch Druck zwischen zwei rotierenden Walzen, den sogenannten Arbeitswalzen. Arbeitswalzen sind Walzen, die direkt mit dem Walzgut in Kontakt stehen und die erforderliche Kraft ausüben, um das Walzgut zu verformen. In den meisten Fällen wird das Walzgut zwischen zwei dieser Walzen hindurchgeführt, die dabei den Druck auf das Walzgut ausüben und es kontinuierlich oder schrittweise umformen. Konfigurationen mit mehr als zwei Walzen kommen vor, sind jedoch eher die Ausnahme und werden für spezielle Anwendungen eingesetzt.

Die verschiedenen Walzverfahren im Überblick

Walzverfahren unterscheiden sich sowohl durch die Stellung von Walzen und Walzgut zueinander als auch je nach Werkzeuggeometrie und Werkstückgeometrie. Dementsprechend unterscheidet man zwischen Längs-, Schräg- und Querwalzen, Flach- und Profilwalzen und zwischen dem Walzen von Hohl- und Vollkörpern. Außerdem wird anhand der Einsatztemperatur des Walzgutes zwischen Warm- und Kaltwalzen unterschieden. Während das Warmwalzen oberhalb der Rekristallisationstemperatur des Werkstoffes durchgeführt wird, findet das Kaltwalzen in der Regel bei Raumtemperatur statt. Im Folgenden wird der Fokus auf das Längswalzen von Vollkörpern durch zwei Arbeitswalzen gelegt, da es sich dabei um den gängigsten Prozess handelt.

Modernste Walztechnologie von Felss: HMP Rolling

Bei Felss wissen wir, wie wichtig hochmoderne Walztechnologie für Ihren Erfolg ist. Unsere Expertise und unsere maßgeschneiderten Walzanlagen sind Ihre Lösung für erstklassige Ergebnisse. Egal, ob Sie Drahtreduzierwalzen, Flach- und Profildrahtwalzen, Ultrapräzisionswalzen, Bandwalzen oder Querprofilwalzen benötigen – Felss steht für Qualität und Zuverlässigkeit.

Vertrauen Sie auf uns, um Ihre Walzprozesse effizient und zuverlässig zu gestalten. Das Ziel ist es, durch den gesamten Walzprozess hinweg, maßgenaue Produkte mit möglichst wenigen Walzvorgängen herzustellen, dabei innere und äußere Fehler zu minimieren und den Verschleiß der Walzen gering zu halten.

Grundlagen des Walzprozesses beim Längswalzen

Nach DIN 8583-2 ist Walzen definiert als stetiges oder schrittweises Druckumformen mit einem oder mehreren sich drehenden Werkzeugen (Walzen). In den meisten Fällen wird das Walzgut durch zwei gegenüberliegende Walzen geführt, die Druckspannungen in das Walzgut einbringen und so ein plastisches Fließen des Walzguts bewirken. Obwohl in den meisten Walzprozessen nur Walzen verwendet werden, können in seltenen Fällen auch Zusatzwerkzeuge wie Stopfen, Dornen, Stangen oder Führungswerkzeuge eingesetzt werden. Solche Zusatzwerkzeuge sind jedoch eher Ausnahmen und werden hauptsächlich für spezielle Anforderungen verwendet. Ein Beispiel für ein spezielles Walzverfahren ist das Gewindewalzen, bei dem bewegte Backen anstelle klassischer Walzen genutzt werden, um bestimmte Gewindeformen zu erzeugen.

Inkrementelle Umformung und flexible Betriebsarten

Ein großer Vorteil beim Längswalzen ist die inkrementelle Umformung des Walzguts. Dabei wird immer nur ein kleiner Bereich des Walzguts gleichzeitig umgeformt, was die Kontaktfläche reduziert und die erforderlichen Umformkräfte gering hält. Die abrollende Bewegung der Walzen führt das Walzgut in den Walzspalt und verformt es. Dieser Prozess kann im sogenannten Reversierbetrieb durchgeführt werden, bei dem die Walzrichtung mehrfach umgekehrt wird, um das Walzgut schrittweise zu formen. Alternativ kann der Prozess auch über mehrere hintereinandergeschaltete Walzen erfolgen, um eine kontinuierliche Umformung zu gewährleisten.

Welche technischen Parameter sind beim Walzen wichtig?

Im Bereich der Metallverarbeitung ist das Walzen ein entscheidender Prozess, der die Form und Eigenschaften von Metallprodukten maßgeblich bestimmt. Dieser komplexe Vorgang erfordert eine präzise Abstimmung mehrerer Schlüsselfaktoren, um die gewünschte Qualität und Genauigkeit zu erreichen. Einige der entscheidenden Parameter haben wir hier für Sie zusammengefasst.

Walzenform und Walzspalt

Neben dem Werkstoff selbst haben die Walzenform und der Walzspalt entscheidende Auswirkungen auf den Prozess der Umformung. Je nach Materialdicke, Verschleiß und benötigter Steifigkeit können bis zu zwölf Walzen im Walzgerüst notwendig sein. Die Walzengröße der Arbeitswalze muss dabei genau auf den Prozess abgestimmt werden. Bei langen, schmalen Walzen, die eine geringe Steifigkeit haben, kann dabei der Einsatz von nachgeschalteten Stützwalzen notwendig sein. Der Walzspalt, also der Abstand zwischen den Walzen, ist ebenfalls entscheidend, da er die Enddicke und im Zusammenspiel mit der Rohteilgeometrie auch den Umformgrad des Werkstückes mitbestimmt. Eine präzise Steuerung dieses Abstands ist deshalb essenziell, um die gewünschten Maße des Endprodukts zu erreichen.

Die Fließkurve und die Härte des Walzguts

Die mechanischen Eigenschaften des Walzguts, insbesondere die Fließkurve, spielen eine entscheidende Rolle im Walzprozess, da sie bestimmen, wie das Walzgut auf die Umformung reagiert. Da Fließkurven jedoch selten zur Verfügung stehen, wird zur groben Abschätzung oft die Härte oder Festigkeit des Walzguts herangezogen. Diese Eigenschaften beeinflussen direkt den Walzprozess, da sie die erforderlichen Umformkräfte und die resultierenden Materialeigenschaften bestimmen. Weitere wichtige Faktoren, die das Walzergebnis beeinflussen, sind die Anisotropie des Walzguts, der Haspelzug (die Spannung des Walzguts während des Walzens), der Walzendurchmesser, die Walzgeschwindigkeit und die Reibung zwischen Walzen und Walzgut. Eine präzise Einstellung all dieser Parameter ist notwendig, um optimale Ergebnisse im Walzprozess zu erzielen.

Anzahl der Stiche

Die Anzahl der Stiche oder Walzdurchgänge beeinflusst die Endqualität und die Maßgenauigkeit des Produkts. Es können mehrere Stiche erforderlich sein, um die gewünschte Form und Umformgrad zu erreichen, speziell bei größeren Umformungen. Jeder Stich reduziert den Querschnitt des Werkstücks schrittweise und verbessert die Kontrolle über die Maßhaltigkeit und Oberflächenqualität.

Welche Vorteile hat das Kaltwalzen gegenüber dem Warmwalzen?

Warmwalzen und Kaltwalzen sind zwei zentrale Verfahren in der Metallverarbeitung, die je nach Anforderung des Endprodukts gewählt werden und oft kombiniert eingesetzt werden. Beim Warmwalzen wird Metall oberhalb der Rekristallisationstemperatur verarbeitet, was es ideal für die Erzielung hoher Umformgrade macht, wie bei der Stahlherstellung von der Bramme zum Blech, sodass kein separates Zwischenglühen notwendig ist. Diese Methode erzeugt allerdings eine gröbere Oberfläche und weniger präzise Profile, da Zunder und Wärmeverzug die Genauigkeit stark beeinflussen.

Im Gegensatz dazu erfolgt das Kaltwalzen bei Raumtemperatur. Dadurch lassen sich hochpräzise und feine Oberflächen erzeugen und genaue Maßtoleranzen erreichen. Die Kaltverfestigung führt dabei zu einer erhöhten Festigkeit des Walzguts. Diese Methode ist besonders geeignet für Anwendungen, bei denen eine hohe Oberflächenqualität und präzise Dimensionen erforderlich sind.

Kaltwalzen: energieeffizient und präzise

Beide Techniken sind für verschiedene Werkstoffe und Zustände anwendbar, wobei zu beachten ist, dass einige Walzguten beim Erhitzen ihre Eigenschaften verändern können und nach dem Abkühlen ein Wärmeverzug eintreten kann. Zudem wird für das Warmwalzen deutlich mehr Energie benötigt. Während Warmwalzen üblicherweise angewendet wird, wenn große Formänderungen notwendig sind – was besonders bei der anfänglichen Grobformung der Fall ist – ist Kaltwalzen das bevorzugte Verfahren, wenn eine hohe Maßgenauigkeit und eine verbesserte Oberflächenqualität gefordert sind. Dieser Prozess wird häufig für die Feinbearbeitung eingesetzt und ist besonders geeignet für geringere Formänderungen oder wenn eine Erwärmung zu energieintensiv ist.

Welche Arten von Walzen gibt es und wie funktionieren sie?

Es gibt verschiedene Walzverfahren, die jeweils für spezifische Anforderungen in der Metallverarbeitung entwickelt wurden. Jede Methode bringt ihre eigenen Stärken und Spezialisierungen mit sich: Während sich einige auf die Produktion von flachen oder profilierten Metallprodukten fokussieren, sind andere ideal für die Fertigung von präzisen, feinen Strukturen. Im Folgenden werden wir einige dieser Verfahren und Walzanlagen detaillierter betrachten, darunter Techniken, die sich auf die Herstellung von Metallbändern sowie Fein- und Präzisionsdrähten spezialisieren.

Bandwalzen

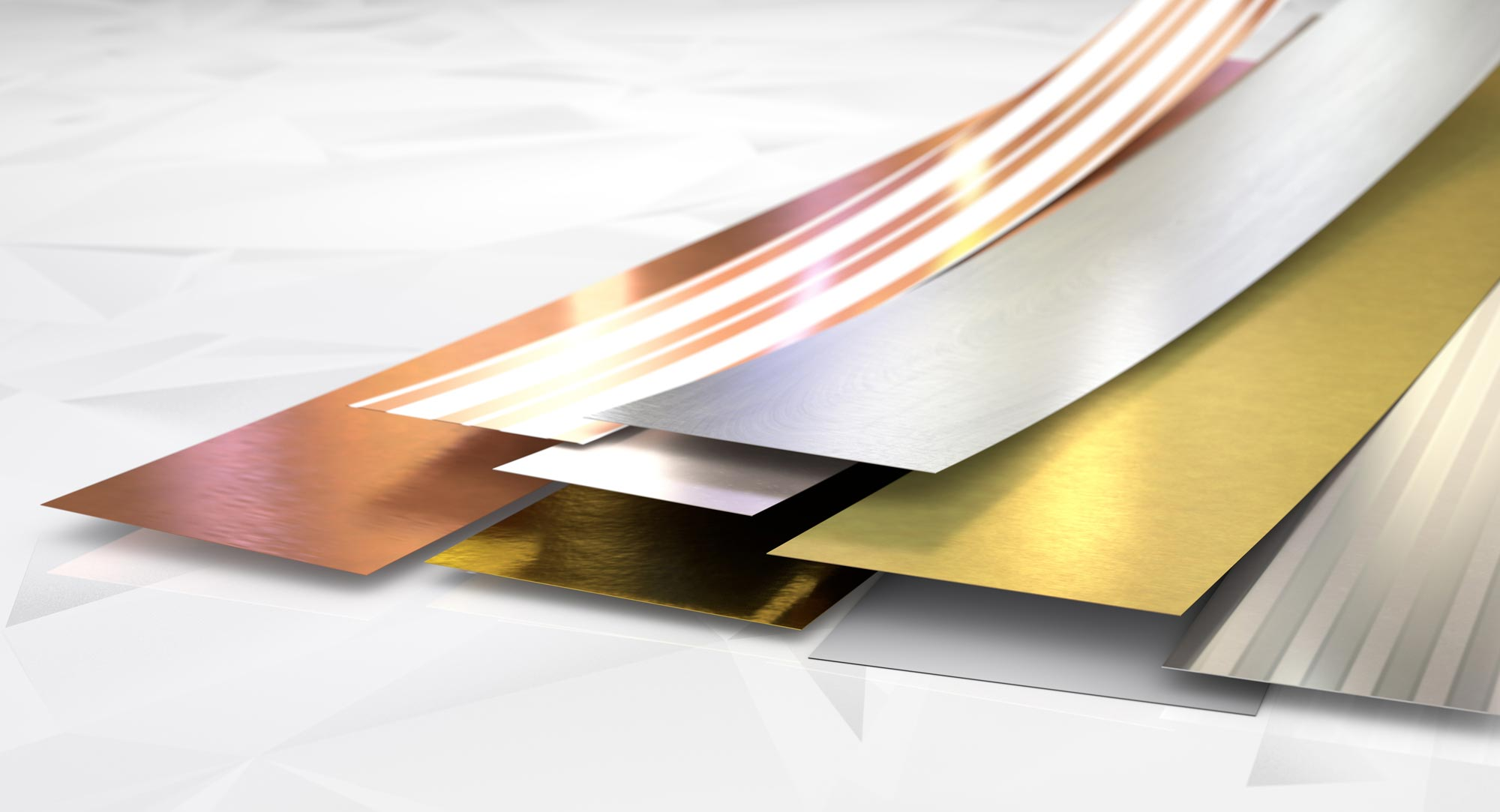

Das Bandwalzen ist ein Verfahren in der Metallverarbeitung, das darauf abzielt, Metallbänder in bestimmte Dicken und Breiten zu walzen. Dieser Prozess wird häufig zur Herstellung von dünnen, flachen Metallprodukten genutzt, die in verschiedenen Industrien zum Einsatz kommen. Bei dieser Technik kommen verschiedene Walzenkonfigurationen zum Einsatz, darunter das Duo-Bandwalzen, das sich für die Bearbeitung von dickeren Bandstärken eignet, und das Quatro-Bandwalzen, das sich durch zwei zusätzliche Stützwalzen, die die Walzen versteifen auszeichnet. Dadurch lassen sich geringe Toleranzen für feinste Banddicken erreichen. Die Präzision und Effizienz des Bandwalzprozesses hängen von der genauen Kontrolle verschiedener Parameter wie Walzenanstellung und der mechanischen Eigenschaften des Walzguts ab.

Sie sehen gerade einen Platzhalterinhalt von Youtube. Um auf den eigentlichen Inhalt zuzugreifen, klicken Sie auf die Schaltfläche unten. Bitte beachten Sie, dass dabei Daten an Drittanbieter weitergegeben werden.

Mehr InformationenFlach- und Profilwalzen

Das Flachwalzen ist ein vielseitiger Prozess, der die Herstellung von Produkten in verschiedenen Dicken ermöglicht, von massiven Blechen bis hin zu feinen Folien. Beim Profilwalzen werden Walzen verwendet, deren Profile von der üblichen kreiszylindrischen oder kegelförmigen Gestalt abweichen. Diese spezifischen Profile, auch als Kaliber bezeichnet, bestimmen die Form der hergestellten Profile und können von einfachen Formen wie rund oder quadratisch bis hin zu komplexen Profilen wie Balken oder Schienen reichen.

Wenn eine gewünschte Form nicht in einem einzigen Walzvorgang erreicht werden kann, wird der Umformprozess in mehrere Stufen unterteilt, die über verschiedene Zwischenformen zum Endprodukt führen. Der letzte Schritt in diesem Prozess dient meist dem Kalibrieren. Dabei erfolgt eine geringere Umformung, um die genauen Maße und die endgültige Form zu erreichen.

Sie sehen gerade einen Platzhalterinhalt von Youtube. Um auf den eigentlichen Inhalt zuzugreifen, klicken Sie auf die Schaltfläche unten. Bitte beachten Sie, dass dabei Daten an Drittanbieter weitergegeben werden.

Mehr InformationenUltrapräzisionswalzen

Das Ultrapräzisionswalzen ist ein fortschrittliches Verfahren in der Metallverarbeitung, das sich durch seine extreme Genauigkeit auszeichnet. Es wird verwendet, um Runddrähte mit geringen Durchmessern in verschiedene Formen und Profile mit präzisen Maßen zu walzen. Das Verfahren ermöglicht durch hochpräzise Walzanstellungen Toleranzen im Nanometerbereich. Eine entscheidende Komponente dieses Verfahrens ist die genaue Temperaturkontrolle, die überhaupt erst die Erreichung so geringer Toleranzen ermöglicht. Selbst kleinste Wärmeausdehnungen können die sehr engen Toleranzbereiche von wenigen Mikrometern überschreiten und so die Präzision beeinträchtigen. Daher ist eine präzise Steuerung der Temperatur unerlässlich, um die gewünschten Ergebnisse zu gewährleisten.

Das Ultrapräzisionswalzen findet Anwendung bei der Herstellung von feinsten Streifen, die in hochpräzisen Bereichen wie der Elektronik und der Medizintechnik benötigt werden. Durch den Einsatz modernster Maschinentechnik ist es möglich, extrem feine und genaue Produkte mit hoher Qualität zu erzeugen.

Sie sehen gerade einen Platzhalterinhalt von Youtube. Um auf den eigentlichen Inhalt zuzugreifen, klicken Sie auf die Schaltfläche unten. Bitte beachten Sie, dass dabei Daten an Drittanbieter weitergegeben werden.

Mehr InformationenDrahtreduzierwalzen

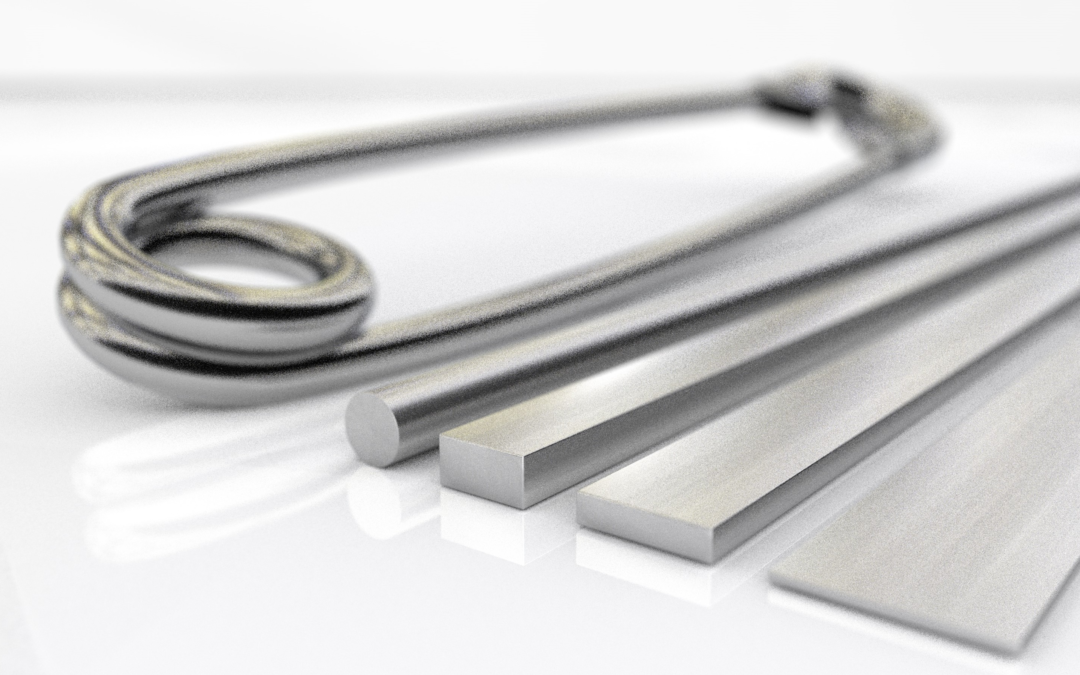

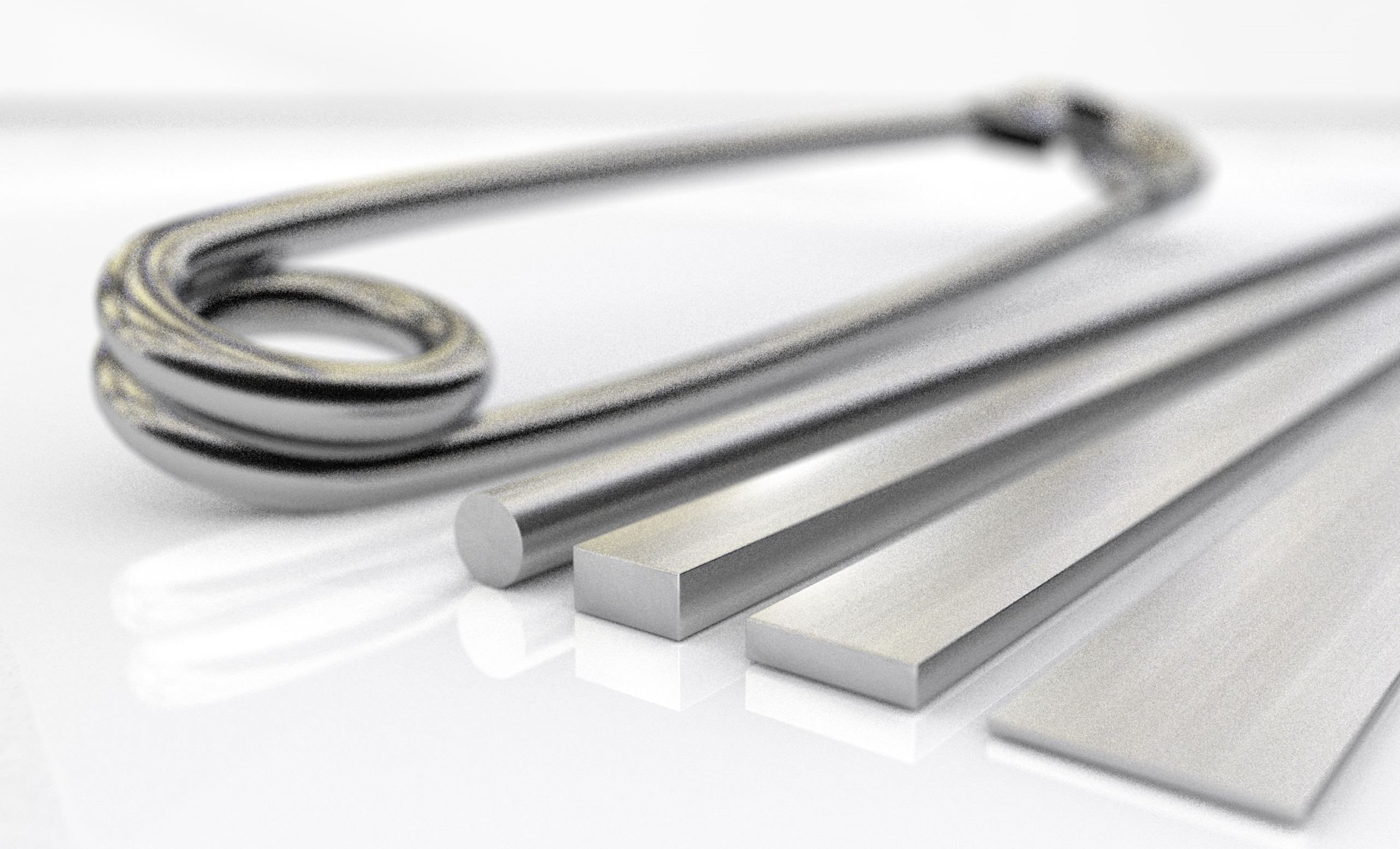

Um Drähte mit einer gewünschten Dicke oder einer spezifischen Form zu erhalten, müssen sie oft aus handelsüblichen Drahtdurchmessern durch Reduzierung des Querschnitts hergestellt werden. Dies liegt daran, dass die benötigte Form oder die erforderlichen Toleranzen nicht immer in vorgefertigten Größen erhältlich sind. In solchen Fällen kommt das Drahtreduzierwalzen zum Einsatz. Dieses Verfahren wird typischerweise als Kaltwalzprozess durchgeführt, bei dem der Draht nicht nur dünner, sondern durch die Kaltverfestigung auch fester wird.

Der Draht durchläuft mehrere Walzenpaare, die abwechselnd horizontal und vertikal angeordnet sind und aus profilierten Walzringen bestehen. Diese speziell geformten Walzwerkzeuge bringen den Draht präzise in die gewünschte Geometrie. Auf diese Weise können verschiedene Querschnittsformen hergestellt werden, darunter runde, ovale oder rechteckige Profile.

Das Drahtreduzierwalzen ermöglicht erhebliche Querschnittsreduzierungen und die präzise Herstellung von Profilen. Die alternierende Anordnung der Walzen – horizontal und vertikal – gewährleistet eine gleichmäßige Reduktion und Formgebung des Drahtes, indem der Draht kontinuierlich von Walzen bearbeitet wird, die in verschiedene Richtungen ausgerichtet sind. Dies sorgt für eine gleichmäßige Verteilung der Verformung und eine hohe Maßgenauigkeit des Endprodukts.

Sie sehen gerade einen Platzhalterinhalt von Youtube. Um auf den eigentlichen Inhalt zuzugreifen, klicken Sie auf die Schaltfläche unten. Bitte beachten Sie, dass dabei Daten an Drittanbieter weitergegeben werden.

Mehr InformationenKurz zusammengefasst: Walzen

Das Walzen ist ein unverzichtbares Verfahren in der Metallverarbeitung, das durch seine vielfältigen Techniken und Anwendungsbereiche eine präzise und effiziente Umformung von Werkstücken ermöglicht. Durch die Wahl zwischen Warm- und Kaltwalzen sowie unterschiedlichen Walzverfahren können verbesserte Materialeigenschaften und spezifische Produktanforderungen optimal erreicht werden. Moderne Walztechnologien und maßgeschneiderte Walzanlagen, wie sie von Felss bereitgestellt werden, bieten höchste Qualität und Zuverlässigkeit, um den wachsenden Ansprüchen der Industrie gerecht zu werden.

Fragen rund um das Walzen?

Sie haben Fragen zu unseren Produkten und Dienstleistungen und möchten mehr über Felss erfahren? Dann zögern Sie nicht uns zu kontaktieren! Unsere Experten beraten Sie gerne.

Kommen Sie bereits in der Entwicklungsphase Ihrer Projekte zu uns

Wir unterstützen Sie entlang des gesamten Prozesses – von der Zeichnung bis zum fertigen Bauteil und darüber hinaus.